Questo articolo vuole essere di supporto agli studi di ingegneria e di architettura che si approcciano per la prima volta al tema delle tensostrutture e delle strutture tessili in generale.

Il progetto di una tensostruttura è molto diverso rispetto alla progettazione di un a copertura fatta di materiali tradizionali (acciaio, calcestruzzo) per varie ragioni.

Una prima ragione deriva dal fatto che i materiali tessili e i film utilizzabile per la realizzazione di tensostrutture non resistono, per definizione a compressione e devono essere stabilizzati solo attraverso un corretto livello di pretensione e una adeguata geometria, solitamente “doppio curvata”, come ampiamente spiegato nel nostro post: “come funzionano le tensostrutture”.

In seconda battuta, è importante capire che con materiali tessili si possono sì fare forme nuove e complesse, spesso impossibili o molto costose se realizzate con materiali tradizionali ma va abbandonata l’idea, purtroppo molto diffusa, che tutte le forme siano possibili. La forma della superficie tesa, al contrario, dipende dall’equilibro che si instaura tra la membrana, tensionata come da progetto e la struttura di supporto (pilastri, bordi e ancoraggi). Forma e struttura sono, nelle tensostrutture, una cosa sola e, se si vuole ottenere un risultato di qualità, ciò deve essere ben chiaro fin dalle primissime fasi della progettazione

Passiamo ora in rassegna tutte le fasi del progetto di una tensostruttura.

Il concept

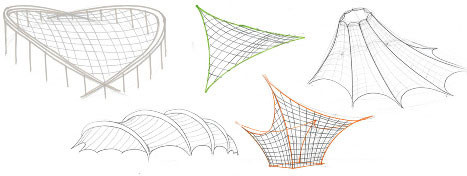

La definizione del concept può avvenire tramite disegni a mano libera o, meglio, piccoli modellini realizzati con materiali elastici (lycra o altri elastomeri). La produzione di concept di una tensostruttura da parte di chi non possiede alcuna base di statica delle strutture a funi o dell’equilibro della membrana può essere molto difficoltoso. Piuttosto che approcciarsi al tema per tentativi, si consiglia di partire dall’osservare l’equilibro delle bolle di sapone o di esempi di strutture esistenti . E’ sconsigliato anche l’utilizzo di software “tradizionali” (di modellazione solida) che non prevedono le logiche basate sulla tensione che soggiace al mondo delle tensostrutture: il risultato sarebbe quello di rimanere ingabbiati in regole geometriche ben distanti dalla realtà, compromettendo così sia la libertà progettuale che la realizzabilità dell’opera finale.

Il progetto preliminare

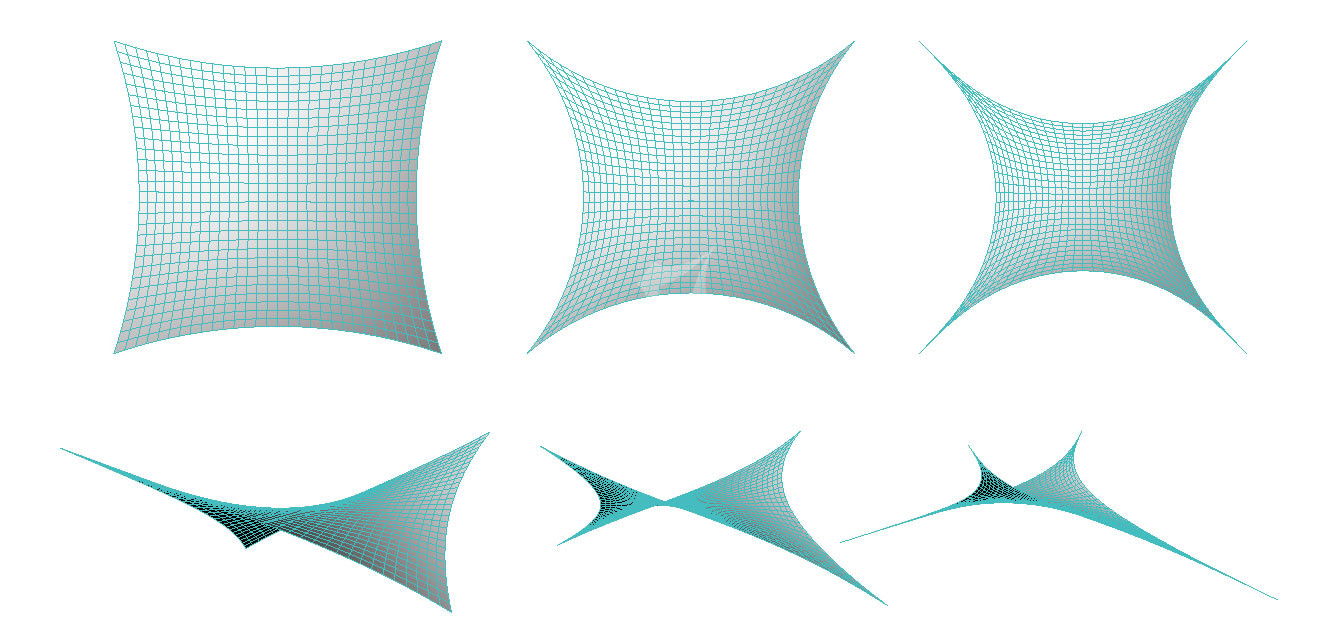

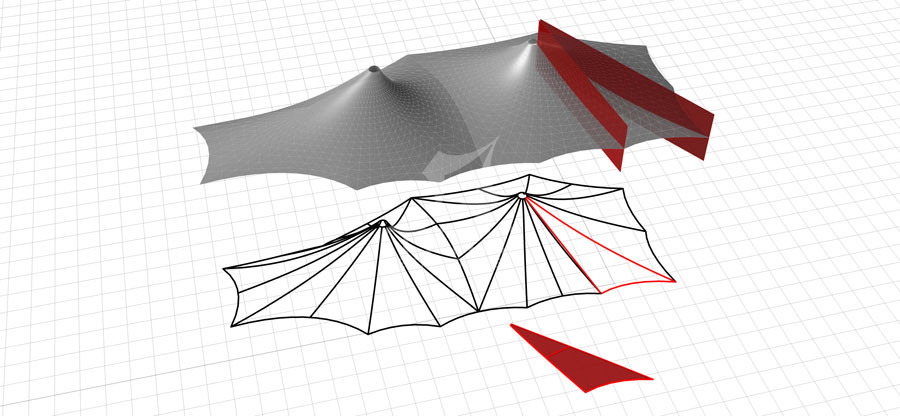

Ad una fase preliminare, il concept può essere validato attraverso la consulenza di progettisti esperti o tramite l’utilizzo di software dedicati capaci di “trovare la giusta forma” (form finding) alle superfici tessili progettate. In questa fase, l’utilizzo del computer e dei software giusti è molto importante. Autocad o Rhinoceros non sono sicuramente software adatti di per sè a meno di non ricorrere all’utilizzo di specifici plug-in in grado di calcolare, tramite specifici algoritmi, l’equilibrio della membrana. Nel processo di form finding la membrana, sotto forma di mesh, è trattata come un materiale elastico e molto deformabile. Modificando i paramentri geometrici ( posizione di punti o bordi rigidi), lo stato di pretensione del telo in trama e ordito oppure le tensioni dei cavi di bordo, la forma della membrana tessile cambia e con essa anche le quantità di materiale in gioco. Di seguito un esempio del cambiamento di forma di una tensostruttura al variare del rapporto di tensione tra trama e ordito e alla pretensione applicata ai cavi di bordo.

L’analisi strutturale

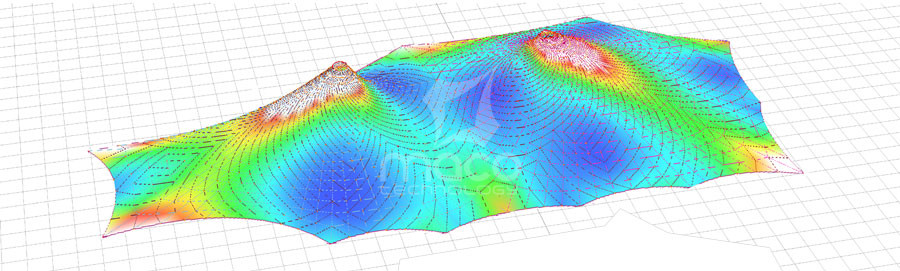

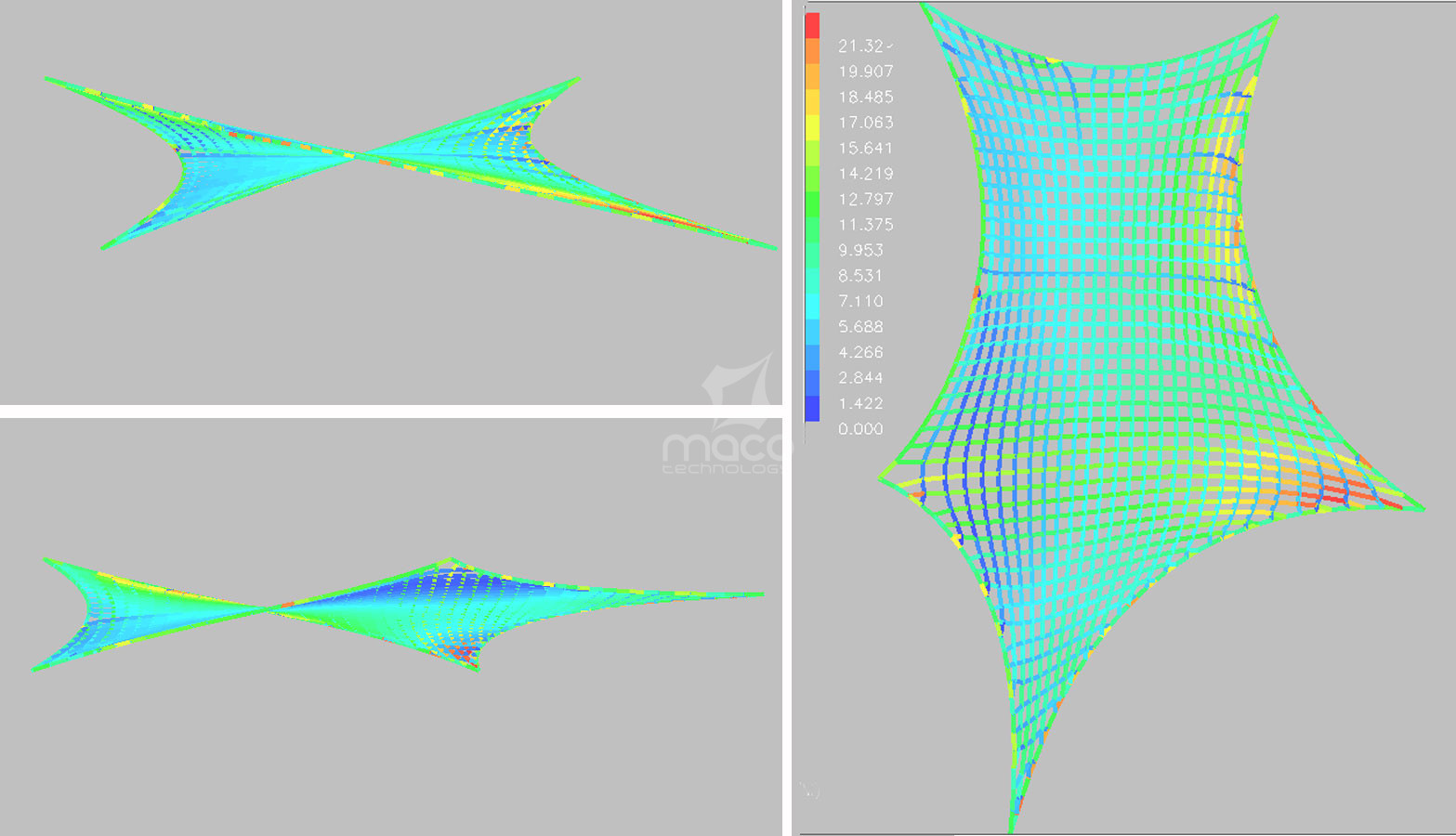

Al momento dell’analisi strutturale, le qualtità fino a prima variabili, si congelano. La membrana, se prima era elastica e deformabile, ora deve essere modellata con le vere proprietà del materiale con cui essa sarà costruita. Le proprietà meccaniche e il comportamento dei tessuti nelle due direzioni diventano fondamentali per capire di quanto di allungherà il tessuto sotto sforzo. L’analisi deve prende in considerazione gli sforzi di pretensione (ossia le forze necessarie per tenere in forma la struttura senza carichi esterni) e, al passo successivo, gli sforzi derivanti dai carichi del vento e della neve, come da normativa. Le principali analisi che vengono fatte riguardano gli allungamenti sotto carico. Queste deformazioni devono rimanere nel capo elastico in modo da assicurare che la struttura ritorni in forma una volta rimosso il carico. L’analisi dello scolo dell’acqua e dello sbattere del telo quando colpito dal vento, sono altrettanto importanti.

L’ingegnerizzazione del telo: il taglio

Una volta approvata la stabilità della struttura sotto carico si può ingegnerizzare il telo e progettare la sua costruzione. Il processo prevede che la forma tridimensionale della superficie sia realizzata da una serie di parti di tessuto opportunamente tagliate in forma e giustapposte al fine di creare una approssimazione della forma tridimensionale voluta. Appositi algoritmi di appiattimento delle forme complesse trimensionali in forme più semplici bidimensionali sono inclusi nei software dedicati all’ingegneria delle strutture tessili. La scelta della forma del taglio e della posizione/orientamento delle saldature è fondamentale non solo per la stabilità ma anche per l’estetica del prodotto finito.

L’ingegnerizzazione dei dettagli di carpenteria

L’ingegnerizzazione dei giunti e dei dettagli è sicuramente una delle fasi più difficili e delicate per vari motivi. Innanzitutto essa si basa sulla bontà e sulla correttezza delle precedenti fasi ed analisi da cui derivano gli sforzi e le deformazioni previste sotto la combinazione di carico più gravosa. Inoltre, è proprio nei dettagli curati e ben progettati che si vede l’eleganza e l’efficienza delle tensostrutture. Giunti e snodi standardizzati e sovradimensionati possono da un lato accorciare i tempi di produzione e ridurre i costi ma potrebbero far perdere gran parte dell’estetica.